Relación con la Ingeniería de Planta

Factores que influyen en la determinación del tamaño y capacidad de la Planta

De acuerdo con la demanda actual y proyectada del mercado se determina la capacidad de producción de una Planta para un producto específico, especificando los tiempos de producción que precisa cada unidad de producto y la disposición de la maquinaria y Trabajadores necesarios para que dichos tiempos se ajusten a la capacidad deseada (satisfacer demanda).

- Procesos y sus Operaciones.

- Secuencia de las Operaciones (a fin de reducir tiempos, minimizar traslados, espacio y complejidad logística).

- Procesos externalizados.

- Herramientas, instalaciones y maquinaria.

- Normativas de Seguridad y Prevención de Riesgos.

- Espacio disponible.

Basta con que una operación no siga el ritmo que exige esa capacidad para que en conjunto los procesos no puedan generar la cantidad de producto deseada al ritmo deseado. Este desface genera una acumulación y retrasos en lo que se conoce como cuello de botella, factor de gran importancia en el diseño tanto de los procesos como de la Planta.

Es decir, la capacidad de producción se determina de acuerdo a la demanda considerando recursos disponibles, misma que dispone la maquinaria y mano de Obra necesaria que a su vez influirá en el tamaño requerido para la Planta.

Todo esto engloba la consideración de:

Organiza áreas de trabajo, manejo de las herramientas de gestión de procesos:

Dado que la Ingeniería de Planta es la responsable de la implantación física de los procesos, equipo y maquinaria, se encarga de la organización de las áreas de trabajo a través de la disposición de Planta (Lay-Out) empleando diversas herramientas de gestión de procesos, entre ellas:

Lay-Out

En el

Lay-Out se realiza la disposición física de los procesos y sus operaciones,

maquinaria, equipo e instalaciones de forma óptima en la Planta de Producción,

de acuerdo al espacio disponible y la forma que esta adopta (esto incluye el

almacenaje de materiales y producto y considera posibles ampliaciones a futuro).

Esta representación visual muestra el recorrido del producto durante su proceso de producción sobre el Lay-Out, indicando los puntos de operación, transporte, inspección, demora y almacenaje, e impulsando con ello la comprensión y análisis de la distribución e interacción entre los diferentes elementos presentes a fin de identificar posibles cuellos de botella, optimizar la disposición de equipos y estaciones de trabajo y mejorar la eficiencia del flujo del proceso.

Diagrama de Procesos

Por su parte, los diagramas de proceso describen gráficamente la secuencia de las operaciones de determinados proceso, por ejemplo, producción. Esto empleando el formato y simbología de los diagramas de flujo.

Diagrama de Operaciones

Describe la secuencia de las "OTIDA", numerando cada una de ellas y mostrando su relación con otros procesos.

Diagrama de Fase

Estos diagramas representan visualmente las diferentes fases o estados de un sistema en función de variables específicas, como temperatura y la presión, lo que los vuelve particularmente comunes en la industria de procesos, donde se llevan a cabo cambios de fase en sustancias (como la transición de un líquido a un gas o de un sólido a un líquido).

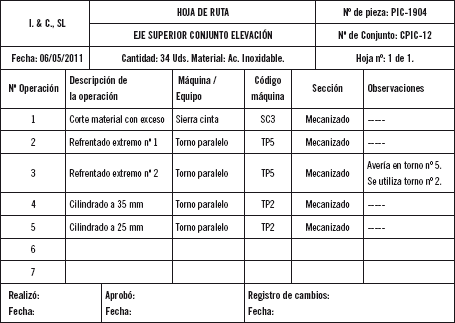

Hoja de Procesos

Formulario que en forma de tabla detalla las máquinas, amarres, operaciones, condiciones, mecanismos de verificación, materiales, etc. De tal forma que proporciona instrucciones detalladas sobre cómo realizar una tarea o proceso específico.

Identifica la Mano de Obra requerida

De acuerdo con el análisis de la viabilidad de los Procesos a implementar y la selección de los mismos, se debe determinar la mano de Obra requerida para ponerlo en marcha de acuerdo con la naturaleza del mismo. Esto implica operadores, supervisores, personal de mantenimiento preventivo y correctivo, etc.

Especifica instalaciones e infraestructura

La puesta en marcha de la producción debe considerar además las instalaciones requeridas para llevar a cabo los procesos, entre ellas la capacidad eléctrica, instalaciones de agua, aire compreso, así como sus programas de mantenimiento, esto en función de la propia naturaleza de los procesos y su capacidad.

Aunado a esto, se debe determinar la infraestructura requerida para el despliegue adecuado de los procesos, considerando lo previamente mencionado.

Reconoce las normas de distribución de planta, seguridad industrial, higiene en el trabajo y uso de suelo, agua e impacto ambiental

Un

factor de gran importancia dentro del diseño de la distribución de planta son

las normas aplicadas al ámbito y a la seguridad industrial, considerando el respeto hacia las personas que laborarán en el lugar y manteniendo el cumplimiento

legal de los requisitos para poner en marcha la Planta (Seguridad e Higiene).

Dentro de estas normas se encuentran las NOM y NMX, siendo las primeras de carácter obligatorio y las segundas como un marco de referencia.

Además, dado que se trata con las instalaciones de agua, luz, gas, etc., se debe considerar no solo la normativa aplicable sino también el impacto ambiental de las mismas. Y, dado que se trabaja por la implementación física de los procesos, se deben conocer y aplicar las normas y leyes de uso de suelo.

Realiza adecuaciones

Tomando en consideración lo anterior, la Ingeniería de Planta se encarga de las adecuaciones en la distribución de planta ya sea por un incremento en su capacidad, alteraciones en los procesos o en aras de la búsqueda de la mejora continua (optimización, eficiencia, etc.).

Comentarios

Publicar un comentario